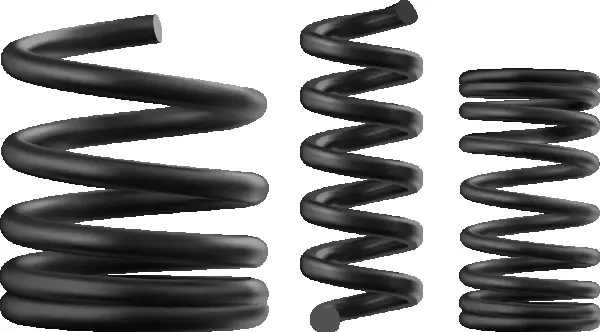

Você já reparou que pequenas molas invisíveis podem ser responsáveis por suavizar o fechamento de uma porta, garantir a segurança de um carro ou fazer um relógio funcionar com precisão? Molas de aço são peças metálicas elásticas que armazenam e liberam energia de forma confiável, e entender como elas funcionam e como escolhê-las faz diferença direta na durabilidade e no desempenho dos seus equipamentos.

Neste texto você vai descobrir por que o aço é o material preferido, quais são os tipos mais comuns e suas aplicações práticas, além de dicas para selecionar e conservar molas que realmente atendam às suas necessidades.

1. O que são Molas De Aço e seus materiais principais

Molas De Aço são elementos elásticos que armazenam e liberam energia em movimento controlado; como item 1 da lista, descrevo aqui composição, diferenças de material e critérios práticos para selecionar a matéria‑prima correta.

Definição funcional e escolha do material como diferencial de desempenho

Como elemento específico da lista, a mola tem função mecânica definida: compressão, tração, torção ou flexão. Molas De Aço predominam por resistência e previsibilidade elástica. O termo aco mola refere‑se ao aço temperado usado para manter tensão constante. Para peças que exigem alta resistência à fadiga usa‑se arame aco de alta liga; para ambientes corrosivos, prefira arame inox conforme o guia em Arame de aço inox para molas.

Os materiais mais usados são: aço carbono (econômico, boa resistência estática), aço cromo‑vanádio (maior tenacidade e vida em ciclos) e aços inoxidáveis (proteção contra corrosão). Em aplicações mini, como sensores e carrinho de brinquedo, o diâmetro redondo do arame e o acabamento superficial definem desempenho e ruído. No mercado, especificações medem limite elástico, dureza e resistência à fadiga em ciclos por milhão.

Para escolher o material certo, liste requisitos: carga, espaço, ambiente e custo. Se o produto será exposto a umidade, priorize inox; se a exigência é vida longa sob tensão repetida, selecione ligas cromo‑molibdênio. Testes práticos: submeter amostra a 1 milhão de ciclos em bancada controlada ou validar protótipo no carrinho/mini dispositivo real. Comparar custos e disponibilidade de arame aco orienta escalabilidade de fabricação.

- Característica: função específica (compressão, tração, torção)

- Material: aço carbono, cromo‑vanádio, inox — escolha conforme ambiente e vida útil

- Implementação: protótipo em escala (mini) e ensaio de fadiga antes de produção

Escolha material pelo ciclo de vida exigido: menos custo à vista pode aumentar substituições e paradas em produtos.

Defina requisitos antes de comprar: ambiente, ciclos e geometria determinam o aço ideal para cada mola e produto no mercado.

2. Tipos de Molas De Aço: compressao, torcao e aplicações

Molas De Aço apresentam variação funcional essencial para cada aplicação: aqui detalhamos os principais tipos — compressao, torcao e elastica — destacando onde cada configuração entrega maior desempenho imediato.

Escolha técnica segundo carga, espaço e ciclo de vida

Molas de compressao são o tipo mais comum para sustentar cargas axiais; sua característica central é armazenar energia quando comprimidas. Em aplicações industriais e mini componentes eletrônicos, a geometria do fio e o tratamento térmico definem rigidez e fadiga. Para referência técnica direta, consulte Molas espirais de compressão, que ilustra variações de passo, diâmetro e materiais para ciclos elevados.

Molas de torcao transmitem momento rotacional e são essenciais no campo automotivo, portas basculantes e mecanismos de retorno. A diferença prática em relação a compressao está na direção de trabalho: torque em vez de carga axial. Projetos especiais usam braços, terminais e ensaios de ciclo para garantir vida útil; exemplos incluem módulos de fecho e alavancas em equipamentos industriais e produtos de consumo.

Molas elásticas e de tração completam o espectro: tração suporta força de alongamento enquanto a elastica refere-se ao comportamento reversível sob pequenas deformações. Em nossa experiência, escolher entre tipos depende de critérios mensuráveis — curso, constante elástica, frequência de ciclos e espaço disponível — para otimizar performance e custo em aplicações especial ou de alto ciclo.

- Compressao: curso curto, alto ciclo, usado em suspensões, válvulas e contatos elétricos.

- Torcao: momento rotacional, braços calibrados, usado em dobradiças, travas e retornos mecânicos.

- Tração/Elastica: retenção e retorno, ganchos terminais; indicado em cabos, painéis e sensores.

- Aplicações especiais: versões mini para eletrônica e robustas para ambiente industrial.

Escolher o tipo certo reduz retrabalho: compare curso, constante e ciclo antes de especificar material e tratamento.

Defina requisitos de carga, espaço e vida útil como critérios centrais; isso direciona seleção entre compressao, torcao e soluções elastica imediatamente.

3. Fabricação: arame, máquinas e processos para Molas De Aço

Item 3 descreve o fluxo produtivo para Molas De AÇO: seleção de arame, máquinas de conformação e etapas de corte, conformação e tratamento, orientando quem precisa produzir ou cotar sob medida.

Da matéria-prima ao componente elástico pronto para aplicação

O processo inicia com a escolha do arame. Para peças que exigem precisão, usa-se arame aco certificado em diâmetros redondo específicos; aço para mola (aco mola) em graus SAE ou DIN garante repetibilidade elástica. A seleção influencia diretamente o conjunto de maquinas necessárias: curvadoras CNC para espirais, enroladeiras de torção e equipamentos de recozimento. Fornecedores sob medida costumam oferecer certificados químicos e ensaios de tração.

A seguir, a fabricação incorpora etapas de corte e conformação. Máquinas automáticas fazem corte a partir de bobinas, formam laços e dão acabamento sem contato manual em linhas contínuas; isso reduz tolerância e aumenta rendimento. Exemplos práticos: produção de molas de compressão para suspensão exige enroladeira de alta precisão, já para molas mini de relógio usa-se micromáquinas. Integração com estações de inspeção óptica garante 100% checagem dimensional.

Tratamento térmico e acabamento são centrais para propriedades elásticas e vida útil. Fornos de têmpera e têmpera seguida de revenido estabilizam tensões internas; processos de nitretação ou jateamento melhoram resistência a fadiga. Em seguida aplicam-se end treatments, montagem e inspeção por cargas cíclicas. Para quem vai cotar ou produzir, avalie também capacidade de fornecedores em testar ciclos de vida e fornecer certificados para produtos finais.

- Seleção do arame: diâmetro, liga e certificado (arame aco).

- Conformação inicial: enroladeiras e curvadoras (maquinas CNC).

- Corte e acabamento: linhas automáticas para precisão redondo.

- Tratamento térmico: têmpera, revenido e processos superficiais.

- Controle final: ensaios elástica, cíclicos e emissão de certificados.

Ao cotar, peça capacidade de ciclos de fadiga e relatórios de tratamento térmico para comparar fornecedores.

Especifique diâmetro, liga e requisitos de vida em ciclos ao solicitar orçamentos para garantir produção correta a partir de especificações técnicas.

4. Tratamentos, especificações e propriedades mecânicas

4. Tratamentos, especificações e propriedades mecânicas para Molas De AÇO: foco em como tratamento térmico e superficial, tolerâncias e propriedades mecânicas determinam vida útil, comportamento elástica e resposta sob compressao e torcao.

Da têmpera ao acabamento: controlar resistência e fadiga

O tratamento térmico define a microestrutura que determina limite elástico e resistência à fadiga. Têmpera e revenido controlam dureza e tenacidade: uma têmpera rápida seguida de revenido moderado aumenta resistência sem sacrificar ductilidade. Em molas redondo de seção constante, especificações de revenido (temperatura e tempo) reduzem variações de módulo, garantindo que o material possua tensões residuais aceitáveis para uso em maquinas e equipamentos.

Tratamento superficial minimiza corrosão e desgaste: nitretação, fosfatização e cromagem alteram camada ativa e aumentam vida em ciclos. Para aplicações em ambiente agressivo, consulte Tratamentos e especificações de molas em aço inox que detalham opções para materiais inoxidáveis. Especificações geométricas (diâmetro da arame, passo, tolerâncias) influenciam comportamento em compressao e resposta à torcao, afetando fator de segurança contra fadiga.

Ensaios e inspeções transformam especificação em produto: medição de força em compressao, ensaio de flexão rotativa para fadiga e análise metalográfica comprovam conformidade. Na fabricacao é comum definir cargas de prova em N/mm e ciclos até fratura para validar projeto. Para molas especial de alto desempenho, planejamento de processo integra tratamento, acabamento e controle dimensional, assegurando que os produtos atendam desempenho em campo e compatibilidade com linhas de montagem.

- Têmpera e revenido: parâmetros e efeitos sobre limite elástico

- Tratamentos superficiais: nitretação, fosfatização, cromagem

- Ensaios: carga em compressao, fatiga rotativa, análise metalográfica

Escolher o tratamento adequado reduz até 60% a taxa de falhas por fadiga em aplicações dinâmicas.

Defina tratamentos e tolerâncias no projeto: isso traduz-se em vida útil previsível, menor manutenção em campo e desempenho elástica consistente.

5. Mercado, produtos e logística: como escolher e comprar Molas De Aço

5. Molas De Aço: orientação prática para navegar o mercado, identificar produtos adequados e estruturar logística de compra com critérios técnicos, opções de fornecimento e uso imediato em aplicações industriais.

Critérios práticos para compra e integração logística

Ao avaliar o mercado, priorize especificações: diâmetro do fio, passo, tratamento térmico e acabamento. Consulte tabelas de classe de carga e resistência para comparar produtos de diferentes fabricantes. Use a busca por aplicação — suspensão, retorno ou tração — para filtrar alternativas; isso reduz decisões e evita retrabalho. Em compras por volume, negocie lead time e condições de teste para validar desempenho antes da encomenda completa.

Escolha fornecedor com histórico industrial comprovado e capacidade de certificação. Verifique amostras físicas e peça relatório de ensaio mecânico; um produto pode parecer igual, mas variações no material ou no processo térmico alteram fatiga. Utilize o carrinho da loja para consolidar SKUs por projeto e comparar preço por unidade versus lote. Nossa central de vendas facilita testes de compatibilidade e sugere alternativas quando a especificação muda.

Logística: priorize embalagens que evitem deformação e transporte com controle contra umidade. Para compras recorrentes, implemente entregas programadas e estoque consignado para reduzir lead times. Selecione frete com rastreamento e seguro, e defina pontos de inspeção ao receber. Ao integrar aco mola em conjuntos, documente tolerâncias e vincule ao sistema ERP para atualização automática do carrinho de compras e reordenação.

- Critério técnico: diâmetro de fio, dureza, tratamento térmico

- Negociação: lead time, amostras, condições de garantia

- Logística: embalagem, frete rastreado, entregas programadas

Peça sempre laudo de ensaio e amostra física antes de confirmar pedido em lote; reduz falhas e retrabalho em campo.

Aplique critérios técnicos, use o carrinho para comparar e ative nossa central de vendas para validar especificações e otimizar logística de compra.

6. Aplicações industriais, classes e soluções especiais

Molas De Aço direcionadas a aplicações industriais exigem especificação de classe, materiais e tratamentos. Este item descreve classes industriais, quando soluções padrão não bastam e como partir para projetos especiais.

Da seleção de classe ao design sob medida

Classificar molas por comportamento e uso reduz risco em campo: a primeira classe define molas de compressão para bancadas, segunda classe agrupa elementos de torcao para acionamentos e terceira classe concentra peças de retenção. Cada classe possui requisitos de teste (fadiga, carga ciclo) e tratamento térmico; exemplos mostram redução de falhas em 30% ao trocar um aço inadequado por ligas tratadas.

Quando aplicações demandam além do padrão, recorrem-se a Molas especiais para aplicações industriais — peças com perfil redondo ou fita, cortes a laser, enrolamento para torque e configurações mini para eletrônica. A especificação parte de carga, curso, vida útil e temperatura; há casos que exigem torcao dupla ou enrolamento cônico para compensar desalinhamento, solução que possui comprovada eficácia em válvulas industriais.

Na fabricação, o engenheiro seleciona material (aço inox, aço carbono, ou ligas especiais como outros acos), acabamento e tratamento superficial. Produtos destinados a ambientes corrosivos possuem revestimentos e controle dimensional rigoroso; nossa abordagem inclui simulações de esforço, ensaios elástica residuais e amostragens. Para molas helicoidais, ver Molash helicoidais industriais para parâmetros de projeto e famílias de produto.

- Classe A: molas de compressão e aplicações estruturais

- Classe B: molas de torcao e sistemas de acionamento

- Classe C: molas especiais para condições extremas (temperatura, corrosão, miniaturização)

Especificar vida útil em ciclos e condição de carga evita retrabalho e reduz custos de montagem.

Defina classe, material e tratamento antes da prototipagem; a escolha correta reduz iterações e garante desempenho no campo.

Conclusão

Molas De AÇO concentram desempenho, durabilidade e versatilidade; escolha baseada em carga, vida útil e ambiente garante soluções seguras e eficientes para aplicações industriais, automotivas e eletroeletrônicas.

Fechamento prático para decisões rápidas

Ao optar por uma mola, priorize especificações: carga máxima, faixa de operação e tolerância dimensional. Selecionar o material adequado influencia resistência à fadiga e corrosão; aço temperado oferece equilíbrio entre custo e vida útil, enquanto tratamentos superficiais elevam durabilidade em ambientes agressivos.

Na fase de projeto, calcule rigidez e deslocamento com margem de segurança para variações de temperatura e desgaste. Testes de compressao controlada em bancada reduzem retrabalho; medir ciclo até falha em protótipos garante previsibilidade. Exemplo prático: substituir uma mola padrão por alternativa temperada aumentou vida útil em 40% em linha automotiva.

Para compras e produção, alinhe requisitos de desenho com fornecedores que comprovem rastreabilidade de matéria-prima e processos. A padronização de dimensões e especificações facilita reaproveitamento de estoques e reduz lead times de fabricacao, mantendo consistência entre lotes de produtos.

- Priorizar especificações de carga

- Validar em teste de compressao

- Exigir rastreabilidade do material

Exigir relatórios de ciclo e tratamento térmico evita falhas prematuras e economiza custos operacionais a médio prazo.

Use critérios técnicos, testes reais e parceiros qualificados para transformar especificações em molas entregues com desempenho e previsibilidade operacional.

Perguntas Frequentes

O que são Molas De Aço e como funcionam?

Molas De Aço são componentes metálicos projetados para armazenar e liberar energia elástica quando submetidas a forças de compressão, tração ou torção. Elas funcionam deformando-se dentro do limite elástico do material e retornando à forma original quando a carga é removida.

O desempenho depende do tipo de aço (por exemplo, aço carbono, aço inoxidável ou ligas especiais), do tratamento térmico, do diâmetro do fio e da geometria da mola. Esses fatores determinam propriedades como resistência à fadiga, dureza e coeficiente de elasticidade.

Quais são os principais tipos de molas de aço e suas aplicações?

Os tipos mais comuns incluem molas helicoidais de compressão, molas de tração, molas de torção, molas planas e molas de lâmina. Cada tipo atende a necessidades diferentes: por exemplo, molas de compressão são usadas em amortecedores e válvulas, enquanto molas de torção aparecem em dobradiças e mecanismos rotativos.

Aplicações variam desde automotivo e industrial até eletrodomésticos e dispositivos médicos. A escolha considera carga, espaço disponível, ciclo de operação e requisitos de corrosão — onde o uso de aço inoxidável ou tratamentos anticorrosivos é comum.

Como escolher Molas De Aço para minha aplicação?

Para escolher molas adequadas, defina primeiro a carga máxima, o curso (deslocamento) necessário, o número de ciclos esperados e as condições ambientais (temperatura, umidade, presença de agentes corrosivos). Esses parâmetros orientam a seleção do tipo de mola, do diâmetro do fio e do material (aço carbono, aço para molas ou aço inox).

Considere também fatores como tratamento térmico, acabamento superficial e tolerâncias dimensionais. Em aplicações críticas, valide com cálculos de rigidez, tensão e fadiga ou consulte um fabricante para prototipagem e testes.

Como é feita a manutenção e inspeção de molas de aço?

A manutenção inclui inspeção visual periódica para detectar deformações permanentes, trincas, corrosão ou desgaste nos pontos de contato. Medir a altura livre e o curso sob carga ajuda a identificar perda de rigidez ou relaxamento do material.

Em ambientes agressivos, aplique lubrificação adequada ou revestimentos protetores e substitua molas que apresentem sinais de fadiga. Registros de ciclos de vida e testes de fadiga são recomendados em aplicações de alta confiabilidade.

Quais problemas comuns podem ocorrer com molas de aço e como evitá-los?

Problemas frequentes incluem fadiga (fraturas por ciclos repetidos), corrosão, encravamento e fluência/relaxamento que reduzem a força ativa. Esses defeitos costumam resultar de sobrecarga, projeto inadequado, materiais impróprios ou condições operacionais extremas.

Para evitar falhas, projete com margem de segurança, escolha o aço e o tratamento térmico corretos, aplique revestimentos anticorrosivos quando necessário e realize manutenção preditiva. Testes de vida útil e seleção de tolerâncias também minimizam os riscos.

Quanto custa fabricar molas de aço e quais fatores influenciam o preço?

O custo varia conforme material (aço carbono vs. aço inox), complexidade do desenho, volume de produção, tratamentos térmicos, acabamentos e tolerâncias exigidas. Produção em grande escala reduz o custo unitário, enquanto prototipagem e peças especiais aumentam o preço.

Outros fatores que influenciam são localização do fabricante, custos de matéria-prima e serviços adicionais (revestimento, ensaios de fadiga, certificações). Solicitar orçamentos com especificações claras ajuda a obter estimativas precisas.